Мы маем поўны вопыт у вытворчасці складаных угнаенняў.Мы не толькі засяроджваемся на кожным тэхналагічным звяне вытворчага працэсу, але таксама заўсёды разумеем дэталі працэсу кожнай цэлай вытворчай лініі і плаўна дасягаем ўзаемасувязі.Мы прапануем індывідуальныя рашэнні для вытворчых ліній у адпаведнасці з рэальнымі патрэбамі кліентаў.

Поўны вытворчы працэс - адна з галоўных пераваг вашага супрацоўніцтва з Yuzheng Heavy Industries.Мы забяспечваем праектаванне працэсу і вытворчасць поўнага набору вытворчых ліній барабаннага гранулявання.

Комплекснае ўгнаенне - гэта комплекснае ўгнаенне з азоту, фосфару і калія, якое змешваецца ў пэўнай прапорцыі з адным угнаеннем і сінтэзуецца шляхам хімічных рэакцый.Змест пажыўных рэчываў аднастайнае, а памер часціц аднолькавы.Лінія па вытворчасці складаных угнаенняў мае шырокія магчымасці для гранулявання рознай сыравіны для складаных угнаенняў.

Складанае ўгнаенне мае характарыстыкі раўнамернай грануляцыі, яркага колеру, стабільнай якасці і лёгкага растварэння для засваення культурамі.У прыватнасці, насенне адносна бяспечна для вырошчвання ўгнаенні.Падыходзіць для ўсіх відаў глебы і пшаніцы, кукурузы, дыні і садавіны, арахіса, гародніны, фасолі, кветак, фруктовых дрэў і іншых культур.Ён падыходзіць для базавых угнаенняў, угнаенняў, пагоні за ўгнаеннямі, угнаенняў і арашэння.

Сыравінай для вытворчасці камбінаваных угнаенняў з'яўляюцца мачавіна, хларыд амонія, сульфат амонія, вадкі аміяк, монофосфат амонія, диаммонийфосфат, хлорысты калій, сульфат калія, у тым ліку некаторыя гліны і іншыя напаўняльнікі.Розныя арганічныя матэрыялы дадаюць у залежнасці ад патрэбаў глебы:

1. Экскрыменты жывёл: курыны, свіны, авечы гной, спеў буйной рагатай жывёлы, конскі гной, трусіны гной і інш.

2, прамысловыя адходы: вінаград, воцатны дзындры, рэшткі маніёк, рэшткі цукру, адходы біягазу, рэшткі футра і г.д.

3. Сельскагаспадарчыя адходы: салома ўраджаю, соевая мука, баваўняны парашок і інш.

4. Бытавыя адходы: кухоннае смецце

5, шлам: гарадскі шлам, рачны шлам, фільтрацыйны шлам і г.д.

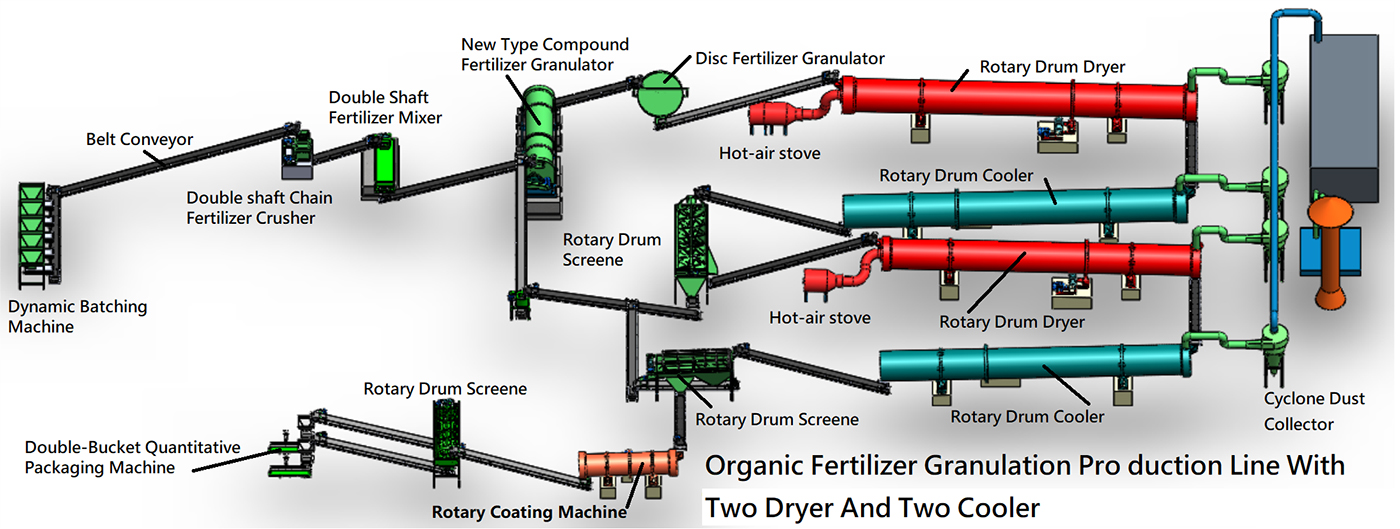

Лінія па вытворчасці складаных угнаенняў абсталявана дынамічным інгрэдыентам, двухвосевым блендером, новым гранулятарам складаных угнаенняў, вертыкальнай ланцуговай драбнілкай, барабанным сушыльным ахаладжальнікам, барабанным сіта машынай, машынай для пакрыцця, пылазборнікам, аўтаматычнай упакоўкай. станок і іншае дапаможнае абсталяванне.

Як прафесійны вытворца абсталявання для вытворчасці ўгнаенняў, мы прапануем кліентам вытворчыя лініі ад 10 000 тон у год да 200 000 тон у год.

1. Каэфіцыент грануляцыі дасягае 70% з удасканаленай барабаннай машынай для грануляцыі.

2. Ключавыя кампаненты выкарыстоўваюць зносаўстойлівыя і ўстойлівыя да карозіі матэрыялы, а абсталяванне мае працяглы тэрмін службы.

3. Ротарны барабанны гранулятар абліцаваны сіліконавымі пласцінамі або пласцінамі з нержавеючай сталі, і матэрыял нялёгка прыляпіць да ўнутранай сценкі машыны.

4. Стабільная праца, зручнае абслугоўванне, высокая эфектыўнасць і нізкае энергаспажыванне.

5. Выкарыстоўвайце істужачны канвеер для падлучэння ўсёй вытворчай лініі для дасягнення бесперапыннай вытворчасці.

6. Выкарыстоўвайце два камплекты камер для выдалення пылу для апрацоўкі хваставога газу ў мэтах аховы навакольнага асяроддзя.

7. Падзел працы на два сіты гарантуе аднастайнасць памеру часціц і кваліфікаваную якасць.

8. Раўнамернае змешванне, сушка, астуджэнне, нанясенне пакрыццяў і іншыя працэсы робяць гатовы прадукт вышэйшай якасці.

Працэс вытворчай лініі складаных угнаенняў: інгрэдыенты сыравіны → змешванне сыравіны → грануляцыя → сушка → астуджэнне → скрынінг гатовай прадукцыі → фрагментацыя пластыкавых часціц → пакрыццё → упакоўка гатовай прадукцыі → захоўванне.Заўвага: гэтая вытворчая лінія прызначана толькі для даведкі.

Інгрэдыенты сыравіны:

У адпаведнасці з рынкавым попытам і мясцовымі вынікамі вызначэння глебы, мачавіна, аміячная салетра, хларыд амонія, тиофосфат амонія, фасфат амонія, фасфат дыямонію, цяжкі кальцый, хларыд калію (сульфат калію) і іншыя сыравінныя матэрыялы размяркоўваюцца ў пэўнай прапорцыі.У якасці інгрэдыентаў праз істужачныя вагі ў пэўнай прапорцыі выкарыстоўваюцца дабаўкі, мікраэлементы і інш.Згодна з суадносінамі формулы, усе інгрэдыенты сыравіны раўнамерна паступаюць з стужак у змяшальнікі, гэты працэс называецца прэміксамі.Гэта забяспечвае дакладнасць рэцэптуры і дасягае эфектыўных бесперапынных інгрэдыентаў.

1. Змяшаць:

Падрыхтаваную сыравіну цалкам змешваюць і раўнамерна змешваюць, закладваючы аснову для высокаэфектыўнага і якаснага грануляванага ўгнаенні.Для раўнамернага змешвання і мяшання можна выкарыстоўваць гарызантальны або дыскавы міксер.

2. Грануляцыя:

Матэрыял пасля змешвання і раўнамернага драбнення транспартуецца з істужачнага канвеера ў новы гранулятар складаных угнаенняў.Пры бесперапынным кручэнні барабана матэрыял утварае рух качэння па пэўнай траекторыі.Пад ціскам экструзіі, які ствараецца, матэрыял зноў аб'ядноўваецца ў дробныя часціцы і прымацоўваецца да навакольнага парашка, каб паступова сфармаваць кваліфікаваную сферычную форму.Гранулы.

3. Сухія гранулы:

Грануляваны матэрыял неабходна высушыць, перш чым ён можа адпавядаць патрабаванням вільготнасці часціц.Калі сушылка круціцца, унутраная пад'ёмная пласціна бесперапынна падымае і выкідвае фармовачныя часціцы, так што матэрыял знаходзіцца ў поўным кантакце з гарачым паветрам, які адбірае з яго вільгаць, каб дасягнуць мэты раўнамернай сушкі.Ён прымае незалежную сістэму ачысткі паветра для цэнтралізаванага выкіду выхлапных газаў і эканоміі энергіі і зніжэння спажывання.

4. Астуджэнне гранул:

Пасля высыхання часціц матэрыялу іх неабходна адправіць у кулер для астуджэння.Халадзільнік злучаны істужачным канвеерам з сушылкай.Астуджэнне можа выдаліць пыл, палепшыць эфектыўнасць астуджэння і выкарыстанне цеплавой энергіі, а таксама дадаткова выдаліць вільгаць з часціц.

5. Скрынінг:

Пасля астуджэння часціц матэрыялу ўсе дробныя і буйныя часціцы прасейваюцца праз ролікавае сіта.Некваліфікаваныя прадукты, прасеяныя з істужачнага канвеера ў блендер, зноў змешваюцца і гранулююцца з сыравінай.Гатовая прадукцыя будзе транспартавацца ў машыну для нанясення камбінаваных угнаенняў.

6. Менінг:

Ён у асноўным выкарыстоўваецца для нанясення аднастайнай ахоўнай плёнкі на паверхню квазігатовых часціц, каб эфектыўна палепшыць тэрмін захоўвання часціц і зрабіць часціцы больш гладкімі.Пасля нанясення пакрыцця гэта апошняе звяно ўсяго працэсу вытворчасці - упакоўка.

7. Упакоўка:

Гэты працэс выкарыстоўвае аўтаматычную колькасную ўпаковачную машыну.Машына складаецца з аўтаматычных вагаў, канвеернай сістэмы, запячатвальнай машыны і г. д. Вы таксама можаце наладзіць бункеры ў адпаведнасці з патрабаваннямі заказчыка.Ён можа рэалізаваць колькасную ўпакоўку сыпкіх матэрыялаў, такіх як арганічныя ўгнаенні і складаныя ўгнаенні.