Гадавая вытворчая лінія складае 20 000 тон складаных угнаенняў - гэта спалучэнне сучаснага абсталявання.Нізкі сабекошт і высокая эфектыўнасць вытворчасці.Лінію па вытворчасці складаных угнаенняў можна выкарыстоўваць для гранулявання рознага кампазітнага сыравіны.Нарэшце, складаныя ўгнаенні з рознымі канцэнтрацыямі і формуламі могуць быць падрыхтаваны ў адпаведнасці з рэальнымі патрэбамі, эфектыўна папаўняюць пажыўныя рэчывы, неабходныя сельскагаспадарчым культурам, і вырашаюць супярэчнасці паміж попытам ураджаю і забеспячэннем глебы.

Лінія па вытворчасці кампазітных угнаенняў можа вырабляць комплексныя ўгнаенні высокай, сярэдняй і нізкай канцэнтрацыі для розных культур.Вытворчая лінія не павінна быць сухі, з невялікімі інвестыцыямі і нізкім спажываннем энергіі.

Ролік лініі па вытворчасці кампазітных угнаенняў можа мець розныя формы і памеры, каб сціскаць і вырабляць часціцы рознага памеру.

Наогул, комплекснае ўгнаенне змяшчае не менш двух-трох пажыўных рэчываў (азот, фосфар, калій).Ён мае характарыстыкі высокага ўтрымання пажыўных рэчываў і мала пабочных эфектаў.Складаныя ўгнаенні гуляюць важную ролю ў збалансаванай падкормцы.Гэта можа не толькі павысіць эфектыўнасць ўнясення угнаенняў, але і спрыяць стабільнай і высокай ураджайнасці сельскагаспадарчых культур.

Як прафесійны вытворца абсталявання для вытворчасці ўгнаенняў, мы прапануем кліентам вытворчае абсталяванне і найбольш прыдатныя рашэнні для розных вытворчых магутнасцей, такіх як ад 10 000 тон у год да 200 000 тон у год.

Сыравінай для вытворчасці камбінаваных угнаенняў з'яўляюцца мачавіна, хларыд амонія, сульфат амонія, вадкі аміяк, монофосфат амонія, дыямоній фасфат, хларыд калія, сульфат калію, у тым ліку некаторыя гліны і іншыя напаўняльнікі.

1) Азотныя ўгнаенні: хларыд амонія, сульфат амонія, тио амонія, мачавіна, нітрат кальцыя і інш.

2) Калійныя ўгнаенні: сернокіслой калій, трава і попел і інш.

3) Фосфарныя ўгнаенні: перфасфат кальцыя, цяжкі перфасфат кальцыя, кальцый-магній і фасфатныя ўгнаенні, парашок фасфатнай руды і г.д.

1. Лінія па вытворчасці кампазітных угнаенняў мае характарыстыкі нізкага спажывання энергіі, вялікай вытворчай магутнасці і добрых эканамічных выгод.

2. Вытворчая лінія прымае сухое грануляванне, ухіляючы працэс сушкі, астуджэння і значна зніжаючы выдаткі на абсталяванне.

3. Лінія па вытворчасці складаных угнаенняў кампактная і разумная, ахоплівае невялікую плошчу.

4. У вытворчым працэсе спажываецца мала энергіі і няма трох адходаў.Лінія па вытворчасці кампазітных угнаенняў мае стабільную прадукцыйнасць, надзейную якасць і працяглы тэрмін службы.

5. Лінія па вытворчасці складаных угнаенняў можа выкарыстоўвацца для вытворчасці рознага сыравіны для складаных угнаенняў.І хуткасць гранулявання досыць высокая.

6. Лінія па вытворчасці складаных угнаенняў можа вырабляць складаныя ўгнаенні ў розных канцэнтрацыях для задавальнення патрэб розных кліентаў.

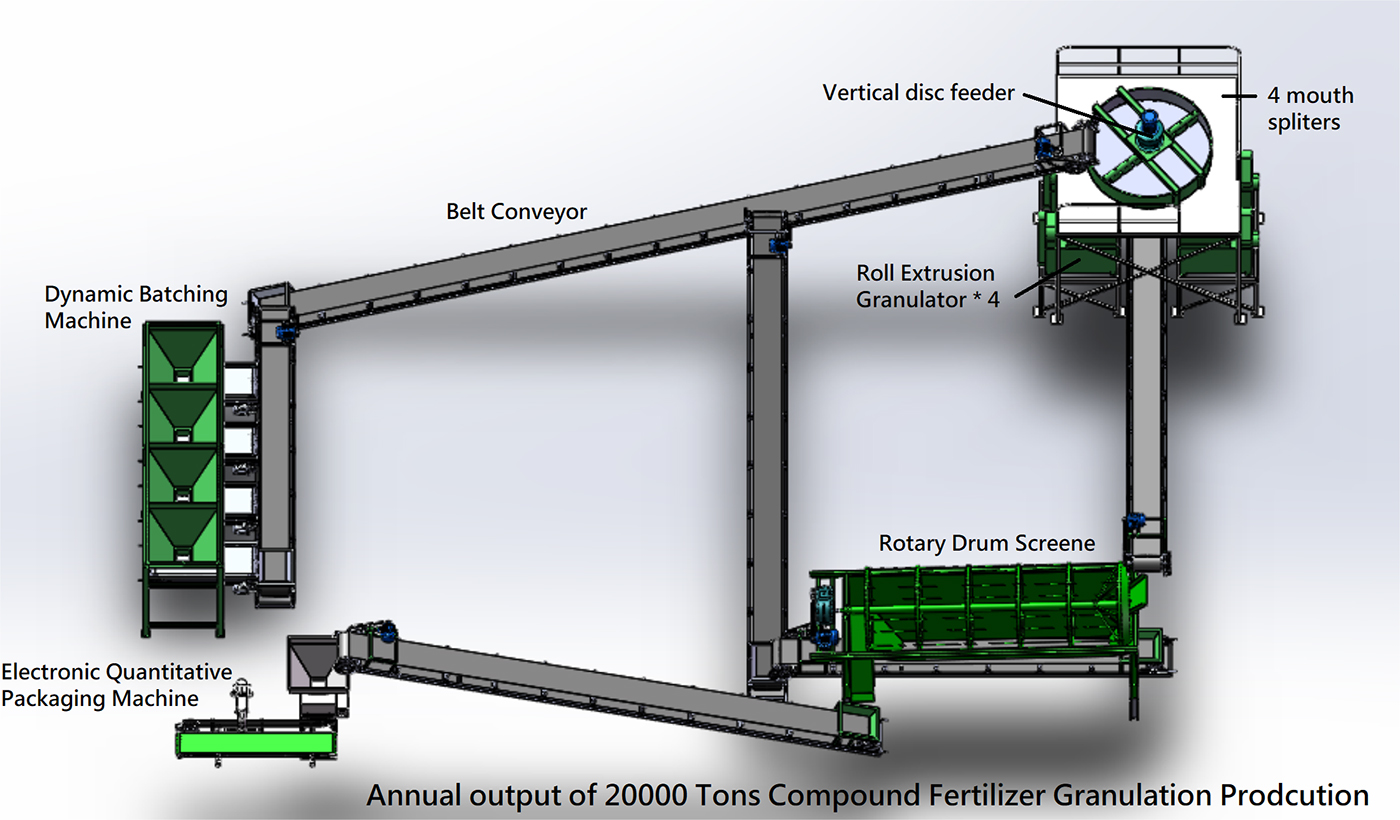

Наогул кажучы, лінія па вытворчасці кампазітных угнаенняў звычайна складаецца з наступных частак: працэс змешвання, працэс гранулявання, працэс драбнення, працэс прасейвання, працэс нанясення пакрыцця і працэс упакоўкі.

1. Дынамічная дазавальная машына:

Інгрэдыенты з больш чым трох матэрыялаў могуць быць выкананы.Дазавальная машына мае больш за тры бункеры і можа належным чынам павялічваць і памяншаць бункер у адпаведнасці з патрабаваннямі заказчыка.На выхадзе з кожнага сіласу маецца пнеўматычная электронная дзверы.Пад бункерам ён называецца бункер, што азначае, што ўнізе бункера знаходзіцца істужачны канвеер.Кажуць, што бункер і істужачны канвеер падвешаны на адным канцы рычага перадачы, другі канец рычага падлучаны да датчыка нацяжэння, а датчык і пнеўматычная частка кіравання падключаны да кампутара.Гэтая машына выкарыстоўвае кумулятыўнае ўзважванне электронных вагаў, якое аўтаматычна кантралюецца кантролерам дазавання, і каэфіцыент узважвання кожнага матэрыялу завяршаецца па чарзе.Ён мае такія перавагі, як простая структура, высокая дакладнасць інгрэдыентаў, простае кіраванне і надзейнае выкарыстанне.

2. Вертыкальная ланцуговая драбнілку:

Злучыце розныя кампазітныя матэрыялы ў пэўнай прапорцыі і пакладзеце іх у вертыкальную ланцуговую драбнілку.Сыравіна будзе здробнена на дробныя часціцы для задавальнення патрэб наступнага працэсу гранулявання.

3. Вертыкальны дыскавы фідэр:

Пасля таго, як сыравіну здрабняюць, яго адпраўляюць у вертыкальны дыскавы сілкавальнік, а сыравіну змешваюць і раўнамерна размешваюць у змяшальніку.Унутраная абшыўка змяшальніка - поліпрапілен або пласціна з нержавеючай сталі.Такое сыравіну з высокай карозіяй і глейкасцю няпроста прыляпіць.Змешаны матэрыял будзе паступаць у барабанны гранулятар.

4. Рулонны экструзійны гранулятар:

Пры прыняцці тэхналогіі сухой экструзіі працэс сушкі апускаецца.Ён у асноўным залежыць ад знешняга ціску, так што матэрыял вымушаны сціскацца на кавалкі праз два зваротныя зазоры ролікаў.Фактычная шчыльнасць матэрыялу можа павялічвацца ў 1,5-3 разы, дасягаючы такім чынам пэўнага стандарту трываласці.Асабліва падыходзіць для месцаў, дзе можна павялічыць вагу стоса прадуктаў.Эластычнасць працы і шырокі дыяпазон адаптацыі можна рэгуляваць ціскам вадкасці.Абсталяванне не толькі навуковае і разумнае па структуры, але таксама мае невялікія інвестыцыі, хуткі эфект і добрыя эканамічныя выгады.

5. Ротарны барабан:

У асноўным ён выкарыстоўваецца для аддзялення гатовага прадукту ад перапрацаванага матэрыялу.Пасля прасейвання кваліфікаваныя часціцы падаюцца ў абгортачную машыну, а некваліфікаваныя часціцы - у вертыкальную ланцуговую драбнілку, каб зноў зрабіць гранулят, такім чынам рэалізуючы класіфікацыю прадукцыі і адзіную класіфікацыю гатовай прадукцыі.Машына выкарыстоўвае камбінаваны экран для зручнага абслугоўвання і замены.Яго структура простая і траханая.Зручная і стабільная праца - незаменнае абсталяванне ў вытворчасці угнаенняў.

6. Электронная колькасная ўпаковачная машына:

Пасля таго, як часціцы прасейваюцца, яны пакуюцца ўпаковачнай машынай.Упаковачная машына мае высокую ступень аўтаматызацыі, аб'ядноўваючы ўзважванне, швы, упакоўку і транспарціроўку, што забяспечвае хуткую колькасную ўпакоўку і робіць працэс упакоўкі больш эфектыўным і дакладным.

7. Істужачны канвеер:

Канвеер гуляе незаменную ролю ў вытворчым працэсе, таму што ён злучае розныя часткі ўсёй вытворчай лініі.На гэтай лініі па вытворчасці складаных угнаенняў мы вырашылі паставіць вам істужачны канвеер.У параўнанні з іншымі тыпамі канвеераў, істужачныя канвееры маюць вялікі ахоп, што робіць ваш вытворчы працэс больш эфектыўным і эканамічным.